Guasti Zero

Molte volte non è definito in modo esplicito oppure è espresso solo in modo ideale il concetto di “Guasti Zero” invece dovrebbe essere formalizzato rappresenta uno dei punti cardine di miglioramento per l’area manutentiva. Per fare questo bisogna creare, condividere e gestire degli indicatori semplici ma che siano anche operativi.

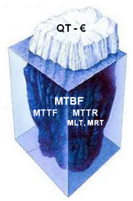

La visione del lavoro della Manutenzione agli occhi del “cliente” è come un ICEBERG.

La parte emersa è la non visibilità, nel senso che un responsabile di produzione meno vede un manutentore nel proprio reparto più tranquillo è perché significa che le macchine funzionano bene e sono “disponibili”. La parte immersa è tutto il lavoro che permette la non visibilità della parte emersa.

Gli indicatori che guidano l’organizzazione della manutenzione seguono lo stesso principio dell’ICEBERG. Gli indicatori ai quali un responsabile di produzione è interessato sono due: uno Tecnico che dice quanto indisponibili sono stati gli Asset (QT) e uno Economico che esprime se i propri costi di manutenzione sono in linea con il budget (€).

Proviamo a fare un viaggio virtuale immaginando come vivere in modo operativo gli indicatori.

La disponibilità A(t) di un sistema/componente (riparabile) è definita come la probabilità che un componente funzionante all’istante t = 0 non sia guasto all’istante t considerato; essa può essere valutata come rapporto tra il tempo medio di funzionamento corretto del componente stesso e il tempo totale di attività (tempo operativo e tempo dedicato alla manutenzione).

Possiamo definire la grandezza complementare della disponibilità, ovvero l’indisponibilità Q(t)

A(t) + Q(t) = 1

La Indisponibilità QT di un impianto quindi può essere considerata come il rapporto tra il DT (down time) ovvero il tempo perso di produzione per motivi di guasto e il tempo di calendario produttivo richiesto, espresso in percentuale.

QT(%) = DT/Calendario

Bene, ora come possiamo utilizzare gli indicatori della parte sommersa dell’iceberg per portare al minimo la indisponibilità?

L’MTBF dall’acronimo inglese (Mean Time Between Failures) è il tempo medio tra l’inizio di un guasto e l’inizio del successivo e quindi è la somma di due tempi: MTTF (Mean Time To Failure) che è il tempo medio dalla fine di un guasto all’inizio del successivo, quindi il tempo di buon funzionamento, e l’MTTR (Mean Time To Restoration) che è il tempo medio dall’inizio di un guasto alla fine dello stesso. L’MTBF è normalmente espresso in giorni e da solo dice poco proprio per il motivo che è composto da un tempo a “valore aggiunto” e uno che è una “perdita”.

L’MTTR esprime la “Manutenibilità” quindi più organizzata la Manutenzione e quanto meglio è progettata una macchina per essere manutenuta tanto più piccolo sarà il risultato di questo indicatore che normalmente è espresso in ore. L’MTTR comprende il tempo di attesa del manutentore, il tempo di riparazione attivo e quello inattivo, esempio attesa di un ricambio o di un tecnico specializzato. Per potere garantire un indicatore molto basso bisogna avere un’organizzazione molto efficiente nelle politiche di specializzazione e disponibilità dei manutentori, gestione dei ricambi e di partnership con i costruttori di impianti e macchine.

L’MTTF esprime ”Affidabilità”. Le leve principali per aumentare al massimo il valore di questo indicatore stanno nelle politiche di partnership con i costruttori di impianti e macchine e nella manutenzione preventiva, privilegiandone quella su condizione dei segnali deboli, in questo modo saranno ottimizzati i costi e quindi l’indicatore “€” posto nella parte emersa dell’ICEBERG. Queste due leve agiscono entrambe nella durata massima dei componenti che costituiscono l’impianto.

Concludendo possiamo dire che pur essendo consapevoli che il lavoro del manutentore è visto per il 20%, cioè la parte emersa rispetto a quella sommersa di un iceberg vedendolo dalla parte degli indicatori dobbiamo lavorare con energie pari all’80% per avere bassa indisponibilità delle macchine ottimizzandone i costi derivati. Questo deve essere formalizzato e rappresenta uno dei punti cardine di miglioramento per l’area manutentiva.